ファーネス設備の最適温度制御:LNG使用量を2%効率化

- 製造業

- 最適化

Challenge

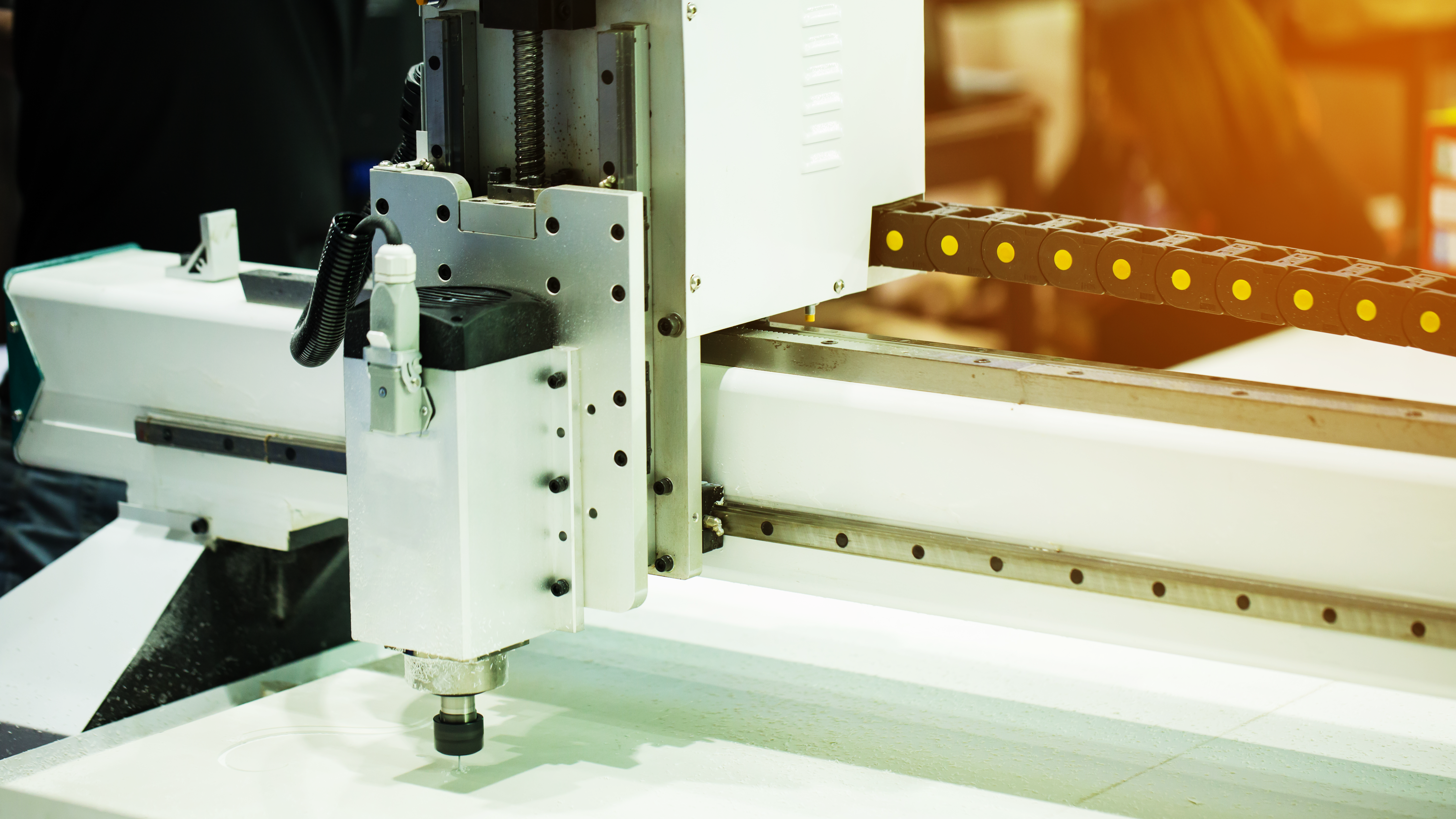

連続熱処理工程で一定の材質で生産するためには、ファーネス(Furnace)設備の一貫した制御が必要。機器から提供されるルールベースの制御シナリオがあるが、機器の運用履歴によって実際の目標材質を達成できる制御方式が異なる。そのため、現場のエンジニアが経験に基づいて制御するが、熟練度に応じて品質とエネルギー使用量のばらつきが発生し、データ基盤の最適制御方式のシステム内製化が必要な状況。

Approach

蓄積された運転データに基づき、ダイナミクスモデル(Dynamics Model)を活用して実際のファーネス設備を再現するデジタルツインを実現。熟練した現場エンジニアのドメイン知識を反映した目的関数を定義し、ダイナミクスモデルベースのMPCを適用して目標材質を達成しながらエネルギーを最小化できる最適な制御ロジックを探索。

Value Delivered

PLCで収集されるデータを活用し、ファーネス設備のリアルタイムな状況をダイナミクスモデルに学習。高精度のMPC制御ロジックが現在の状況に最も適したファーネスの温度設定値を導き出し、一貫した目標材質を達成しながらLNG使用量を最大2%削減。また、ダイナミクスモデルが継続的に学習できるAI運用体制(MLOps)を構築し、機器の変化と周辺環境の変化に迅速に対応。

このケースについて詳しく知りたいですか?

MakinaRocksのAI専門家にご相談ください

Talk to an AI Expert